1 JET GROUT KOLON İMALATI

1.1 TANIM

Teknik Şartname ’nin ilgili bölümlerinde tariflenen yöntem, ekipman ve malzemelerin kullanımıyla zemin içerisinde projesinde öngörülen çap ve derinlikte Jetgrout (Soilcrete) kolonları imal edilecektir. Zemin iyileştirme amacıyla yapılacak imalatlar sırasında uyulacak hususlar ve kullanılacak malzemeler bu şartname kapsamında tanımlanmıştır.

1.2 İMALAT YÖNTEMİ

Jetgrout imalatı bu iş için özel olarak geliştirilmiş delgi ve yüksek basınçlı enjeksiyon yapma özelliklerine haiz delgi makinası ile pompa, mikser ve çimento silosu gibi yardımcı ekipmanlar marifetiyle gerçekleştirilecektir. Jetgrout kolon imali için delgi makinası yardımıyla projesinde tariflenen derinliğe kadar inilecek, delgi takımının önceden belirlenmiş sabit bir hızla döndürülmesi ve yukarı çekilmesi sırasında çimento/su karışımının zemine püskürtülmesi vasıtasıyla jetgrout kolonları teşkil edilecektir. Yüklenici, iyileştirilecek zeminin özellikleri ile projesinde tariflenen jetgrout kolon boy, çap ve dayanım özelliklerine ulaşmak için JET1 veya JET2 yöntemlerinden birini tercih edecek, Teknik Şartname ‘nin ilgili bölümlerinde açıklanan Kalite Kontrol Deneyleri yardımıyla seçilen yöntemin uygunluğunu İdare’nin onayına sunacaktır. İdare’nin önerilen imalat yöntemini uygun görmesinin ertesinde imalatlara devam edilecektir.

1.2.1 Jet1 Yöntemi

JET1 olarak adlandırılan yöntemde planlanan derinliğe kadar delgi ve yüksek basınçlı enjeksiyon yapma özelliklerine haiz ekipman, tek ve ortası delikli bir borudan oluşmaktadır. Jetgrout kolon imalatı sırasında çimento/su karışımı 300 – 600 kg/cm² yüksek basınç ile zemine püskürtülmektedir. JET1 yöntemi ile imal edilen jetgrout kolonlarının iyileştirilecek zeminin özelliklerine bağlı olarak 600 – 1200 mm arasında değişken çaplarda teşkil edilmesi beklenmektedir.

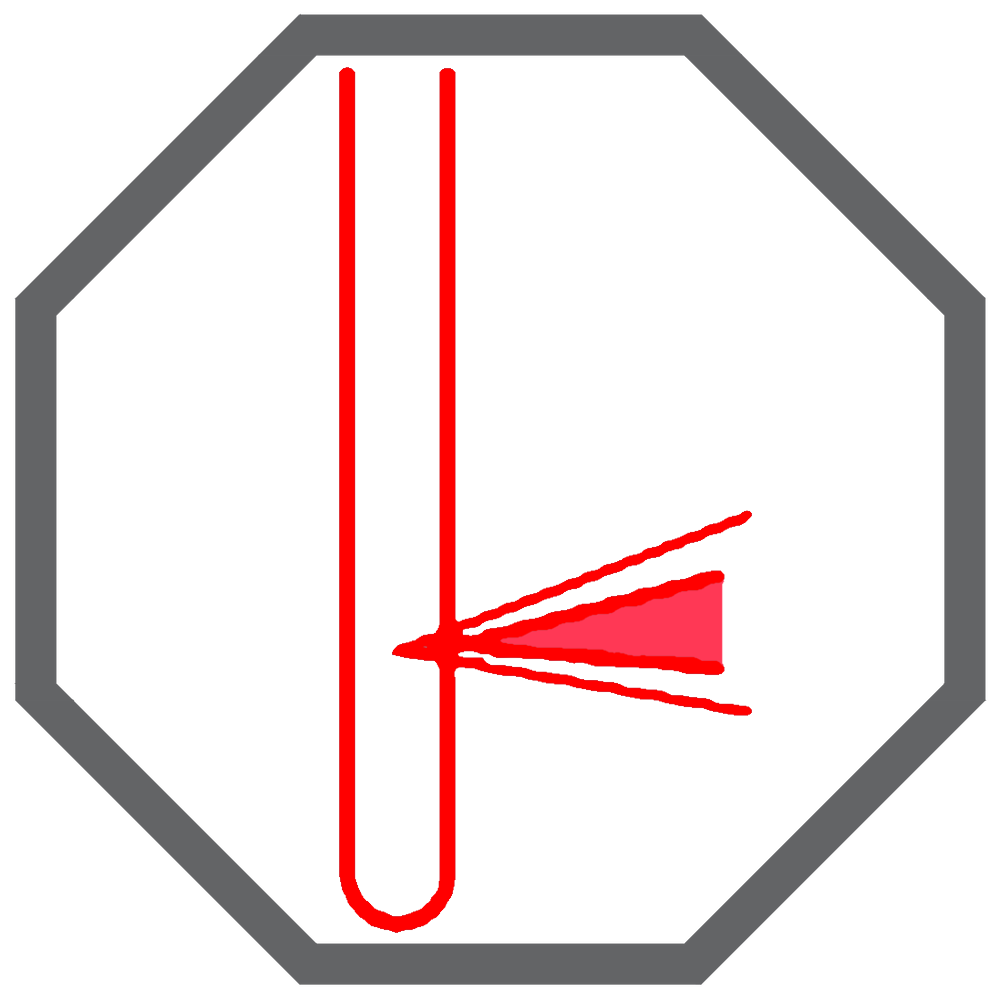

1.2.2 Jet2 Yöntemi

Yüklenici ’nin projesinde tariflenen jetgrout kolonu boy, çap ve dayanımlarına JET1 yöntemi ile ulaşamaması durumunda JET2 yöntemi uygulanacaktır. Bu yöntemde delgi ile yüksek basınçlı enjeksiyon ekipmanının iç içe iki ayrı borudan oluştuğu delgi makinası kullanılacaktır. JET2 yönteminde çimento/su karışımı JET1 yöntemine benzer biçimde içteki borunun ortasındaki delikten verilirken dıştaki boru ile içteki boru arasındaki boşluktan 8 ila 12 bar basınçlı hava zemine verilmektedir. Bu yöntem ile JET1 yöntemine oranla %60 ila %80 daha büyük çaplı jetgrout kolon teşkil edilmesi beklenmektedir.

1.3 JETGROUT EKİPMANI

Jetgrout yönteminde kullanılacak ekipman bu iş için özel olarak geliştirilmiş ve bütün parçaları minimum 500 bar basınca dayanıklı olacaktır. Jetgrout kolon imalatı için kullanılacak makinada, projesinde tariflenen derinliğe kadar inecek kapasitede delgi ekipmanları bulunacak, su / çimento karışımını (enjeksiyon) 1.5 mm – 2.5 mm çapında püskürtme memesi (nozzle) marifetiyle zemin içerisine yüksek hızda enjekte etme özelliğine sahip probe bulunacaktır. Seçilen ekipman gerektiğinde zemin kabarmasını engellemek veya istenen kazık çap ve dayanımına ulaşmak üzere “prewashing” (ön yıkama) gerçekleştirebilecek nitelikte olacaktır. Jetgrout ekipmanı ve ilgili aksesuarları Bölüm.2.1’de tariflenen yöntemlerden her ikisini de yapabilecek kapasitede ve nitelikte olacaktır. Bu şekliyle jetgrout ekipmanı aşağıda alt başlıklar halinde tariflenen birimlerden oluşacaktır:

1.3.1 Delgi Makinası

Uygulama projesinde öngörülen derinliğe kadar, Teknik Şartname, Bölüm 1.2’de açıklanan yöntemlerden biri ile delgi yapabilecek ve jetgrout kolon teşkil edebilecek kapasitede delgi makinasıdır.

1.3.2 Pompa

Jetgrout enjeksiyon karışımını istenen çapta jetgrout kolon teşkil edebilecek basınçta basabilecek yüksek basınçlı pompadan oluşacak ünitedir.

1.3.3 Mikser

Jetgrout enjeksiyon karışımını istenen oranda elektronik olarak tartarak karıştıracak mikser ve dinlendiriciden oluşan, jetgrout pompa ünitesini yeterli düzeyde beslemeye haiz çimento silosu ve konveyörüdür.

1.4 DİĞER EKİPMANLAR

Yüklenici jetgrout kolon imalatı için gerekebilecek diğer yardımcı ekipmanı sahada bulunduracaktır.

1.5 YERLEŞİM PLANI

Uygulama projesinde gösterilen sayıda ve aralıklarla, kolon yerleri sahaya aplike edilecek ve uygulamada taze kolonların bir sonraki imalattan zarar görmesini engellemek için gerekli tedbirler alınacaktır. Jetgrout kolonları projede gösterilen konumlarından en fazla 10 cm. hata ile teşkil edilecektir.

1.6 KOLON ÇAPI

Jetgrout kolonlarında Bölüm 1.2’de tariflenen uygun yöntemlerden biri ile uygulama projesinde öngörülen minimum çap sağlanacaktır. Bu amaçla, Yüklenici sahadaki mevcut zemin şartlarını da dikkate alarak kullanmayı düşündüğü yönteme uygun çalışma basınç aralıkları ile püskürtme memesi (nozzle) çaplarını ve takım çekme hızını belirleyecek ve İdare’nin onayına sunacaktır.

1.7 KOLON BOYU

Uygulama projesinde tariflenen jetgrout kolon boyları oluşturulacaktır. Yüklenici, projede gösterilen boyları sağlayacak jetgrout kolon ekipmanını sahada bulundurmak ve imalat yöntemini belirlemekle yükümlüdür.

1.8 DÜŞEYLİK

Jetgrout kolon deliğinin oluşturulması esnasında, delgi ucu mümkün olduğunca düşey bir konumda tutulacak ve düşeyden sapma 1/75’ten daha fazla olmayacaktır.

1.9 MALZEME

Enjeksiyon karışımında kullanılacak çimento/su karışımının miktarı, cinsi, kalitesi projede istenen mukavemeti sağlayacak şekilde Yüklenici tarafından belirlenecektir.

1.9.1 Çimento

Enjeksiyon karışımında kullanılacak çimento, jetgrout ekipmanına uygun çimento silosu ile dökme çimento olarak temin edilecektir. Bu aşamada çimento sınıfı ve özellikleri belirtilmemekle birlikte, Yüklenici jetgrout kolonunda öngörülen kesit dayanımını sağlayacak çimento sınıfını kullanmakla yükümlüdür. Kullanılan çimentonun vasfı İdare tarafından onaylanacaktır.

1.9.2 Su

Enjeksiyon karışımında kullanılacak su, tortu ve yabancı katkı maddelerinden arındırılmış tatlı su olacaktır.

1.9.3 Enjeksiyon

Enjeksiyon karışımı, su/çimento oranı 1/1 olacak ve basınç mukavemeti projesinde öngörülen değeri sağlayacak şekilde jetgrout mikser ve dinlendirici tanklarında hazırlanacaktır.

1.10 YER ALTI ENGELLERİ

1.10.1 Bilinen ve Yüzeye Yakın Engeller

Yüklenici bilinen ve yüzeye yakın engelleri, ıslah işlerinin başlamasından önce kaldıracak ve boşlukları uygun granüler malzeme ile dolduracaktır.

1.10.2 Bilinmeyen Engeller

Yüklenici yeraltında bilinmeyen bir engelle karşılaşılması halinde bu engelin kaldırılması veya jetgrout kolon uygulama şeklinin değiştirilmesi konusunda İdare ile birlikte karara varacaktır. Engelin kaldırılmasına karar verilmesi durumunda Yüklenici engelin kaldırılmasını takiben oluşacak boşluğu uygun granüler malzeme ile dolduracaktır.

1.11 RAPORLANDIRMA

Yüklenici, her bir jetgrout kolonu için bilgilendirme ve takip formu oluşturacak ve bu formları günlük rapor ekinde yetkili kişinin imzası ile İdare’ye ulaştıracaktır. Formlar aşağıda sayılan maddelerle sınırlı olmamak üzere, İdare’nin talep edeceği ilave bilgileri de içerecek şekilde hazırlanacaktır. Bu maddeler:

- Jetgrout Kolonu Referans Numarası

- Delme Tarihi

- Jetgrout İmalatı Bitim Tarihi

- İmalat Sırasında Kullanılan Su ve Çimento Miktarları

- Uygulama Basınç Değeri

- Kullanılan Nozul Çapı

- Takım Çekme Hızı

- Delme ve Jetgrout Kolon Boyu

- Engeller ve Gecikmeler

- Kullanılan Delgi Uçları

Yukarıda sayılan bilgileri de içerecek form formatı Yüklenici tarafından iş başlangıcında İdare’nin onayına sunulacaktır.

1.12 KALİTE KONTROL DENEYLERİ

1.12.1 Çap Kontrolü

Jetgrout kolon çaplarının projeye uygunluğunun denetlenmesi amacıyla imalat işlerinin başlamasından önce teşkil edilecek L = 3.00 metre boyunda iki deneme kolonunun çevresi kazılarak açılacak ve kolon çaplarının projeye uygunluğu kontrol edilecektir. Gerekmesi durumunda imalat parametreleri (Çalışma Basınç Aralıkları, Takım Çekme Hızları, Nozzle Çapı, Sayısı vb.) değiştirilerek projede istenen kolon çapı sağlanacak ve daha sonra imalata geçilecektir.

1.12.2 Karot Deneyi

Jetgrout kolonlarla teşkil edilen kesitin beton kalitesinin tahkikine yönelik iki adedi deneme kolonundan olmak üzere toplam altı adet karot numunesi alınacak ve bu karot numuneler üzerinde tek eksenli basınç dayanımı ölçülerek sonuçları raporlanacaktır. Bu raporda ölçülen mukavemetin servis yüklerini belirli bir emniyet faktörü ile taşıdığı ispat edilecektir.

1.12.3 Süreklilik Deneyleri

Jetgrout kolonların kalitesi ve sürekliliğinin tahkikine yönelik her 50 kolonda bir adet süreklilik testi yapılacak ve sonuçları raporlanacaktır.

1.12.4 Yükleme Deneyleri

Jetgrout kolon yüklerinin ve jetgrout kolon imalatı kalitesinin denetlenmesi amacıyla, imalat işlerinin başlamasından hemen sonra ilk imal edilen kolonlar arasında İdare tarafından seçilecek bir adet proje kolonu üzerinde Yüklenici tarafından yükleme deneyi gerçekleştirilecektir. Yükleme deney düzeneği gerekli bütün alet ve ekipmanları ile iş başlangıcında sahada hazır bulundurulacak ve deneye jetgrout kolonu priz süresi bitiminde derhal başlanacaktır. Deney metodolojisi, deney düzeneğini açıklayan detay paftalar ve düzeneğin test sırasında uygulanacak yükleri güvenli bir biçimde taşıdığını gösteren statik hesaplar ve geoteknik değerlendirmeler ile birlikte deneye başlamadan önce Yüklenici tarafından hazırlanarak İdare’nin onayına sunulacaktır. Yük ve deplasmanları ölçmek için kullanılacak ekipmanlara ait yetkili kurumlardan alınmış kalibrasyon sertifikaları da rapor ekinde sunulacaktır.

Teknik Şartname ’de verilen esaslar çerçevesinde jetgrout kolonlar statik eksenel basınç yükü ile yüklenerek, yük – oturma, yük – zaman ve oturma – zaman grafikleri hazırlanacaktır. Elde edilen sonuçlara göre hazırlanacak deney raporunda elde edilen deney grafikleri, deney kolonlarına ait imalat raporları ve deneyin yapıldığı yere en yakın saha deneyi verileri bir arada sunulacaktır.

Yüklenici ‘nin deneyi yanlış uygulaması ve/veya İşvereni tatmin edememesi durumunda, deney Yüklenici tarafından hiçbir ilave bedel talep etmeksizin bir başka proje kolonu üzerinde tekrarlanacaktır.

1.12.4.1 Deney Düzeneği

Jetgrout kolonu deney düzeneği, reaksiyon kirişleri ve hidrolik kriko ile uygulanacak yük ve deformasyonları ölçen manometre, dial vb. birimlerden oluşacaktır. Deney sırasında uygulanacak yükün jetgrout kolonuna eksantrisite oluşturmaksızın iletilebilmesi için deneyden önce kolon başlığına beton dökülecek ve yataylığı sağlanacaktır. Deney sırasında oluşacak deplasmanlar kolondan ve reaksiyon elemanlarından bağımsız bir ölçümlendirme sistemiyle takip edilecektir. Deney düzeneğini açıklayan detay paftalar, düzeneğin test sırasında uygulanacak yükleri güvenli bir biçimde taşıdığını gösteren statik hesaplar ve geoteknik değerlendirmeler ile yük ve deplasmanları ölçmek için kullanılacak ekipmanlara ait üniversite vb. kurumlardan alınmış kalibrasyon sertifikaları Yüklenici tarafından hazırlanarak İdare’nin onayına sunulacaktır.

1.12.4.2 Yükleme Programı

Jetgrout kolonu emniyetli taşıma gücü 60 ton olarak tahmin edilmiş olup, deney sırasında kolon bu yükün 1,50 katı olan 90 ton’a kadar yüklenecektir. Kolon yüklemesi tek devirli olarak yapılacaktır. Yüklemede nihai yükün %12.5’i kademeler halinde uygulanacak ve her kademede 60 dakika beklenerek ilerlenecektir. Yük kaldırma aşaması da aynı kademelerde gerçekleştirilecek ve her bir kademede 15 dakika beklenecektir.

Kullanılacak hidrolik krikonun kapasitesi deney yükünden en az %20 daha fazla olmalıdır. Basınç göstergesi yük kademelerine uygun olarak bölmelendirilmiş olmalıdır. Hidrolik kriko kolon eksenine en fazla 25 mm dışmerkezlikle yerleştirilecektir.

Her bir yük kademesinde yeterli sıklıkta oturma okuma değerleri alınacak, oturma – zaman grafikleri oluşturulacak, yük bekletme sürelerini etkileyebilecek olan oturma hızı belirlenecektir. Yükleme deneyi sırasında kullanılacak deney föyü örneği deney başlamadan önce hazırlanarak İdare’nin onayına sunulacaktır.

1.12.4.3 Deneylerin Raporlandırılması

Jetgrout kolon yükleme deneyi Teknik Şartname ‘de verilen esaslara göre tamamlandıktan sonra, yük – zaman, oturma – zaman ve oturma – yük değişimini gösterir grafikler oluşturulacaktır. Ayrıca deney esnasında alınan tüm okumalar tablo halinde kayıt edilecektir.

Deney formları, deney kolonlarına ait imalat raporları ve deneyin yapıldığı yere en yakın saha deneyi verileri ile bir arada deney raporu haline getirilerek İşveren’e sunulacaktır. Deney sonucunda kolonların proje servis yüklerini belirli bir emniyet faktörü ile taşıdığı ispat edilecektir.

1.12.5 Numune Alımı Ve Dayanım Deneyleri

Proje jetgrout kolonlarının sürekliliğinin, kalitesinin ve mukavemetinin denetlenmesi amacıyla, imalat işlerinin başlamasından hemen sonra ilk imal edilen kolonlar arasından İdare tarafından seçilecek iki adet proje kolonu üzerinde kolon taze iken kolon boyunca (1.kolonda 3.00 – 6.00 ve 9.00 metre derinlikten, 2.kolonda 1.50 – 4.50 ve 7.50 metre derinlikten) piston numune alıcı ile numune alınacak ve laboratuvarda mukavemet deneyi yapılarak sonuçları raporlanacaktır.

Numune almak için yapılan delgiler, numunenin alınmasının ertesinde çimento enjeksiyonu ile doldurulacaktır.

1.12.6 SORUMLULUK

Aksi belirtilmediği müddetçe bu şartnamede tariflenen tüm deneyler ve gerekli aktiviteler Yüklenici ‘nin istihdam edeceği, ekipman kullanımı ve deney prosedürleri konusunda tecrübeli teknik elemanlar tarafından gerçekleştirilecektir. Deney ekipmanını kullanan tüm operatörler konularında eğitimli olacaktır.

Yüklenici deney yapım tarzını deneylerin yapımından önce İdare’ye bildirecek ve onayını alacaktır. Onaylanmamış deney yapım tarzı ile yapılan deneyler geçerli sayılmayacaktır.

1.12.7 DENEYLERİN TAMAMLANMASI

Her deneyin tamamlanması sonrasında deney için kullanılan her türlü ekipman deney noktasından kaldırılacak, şantiye dahilinde İdare tarafından gösterilen bir diğer alana uygun şekilde depolanacaktır. Deney yapılan alanlar, deney sonrasında granüler malzeme ile eski seviyelerine getirilerek sıkıştırılarak doldurulacaktır.

1.12.8 KALİTE KONTROL SİSTEMİ

Teknik Şartname ‘de yazılı işlemlerin icrası sırasında, yapılan imalatların şartnameye uygunluğunun temini, gerekli test ve deneylerin yapılması ile rapor edilmesi Yüklenici ‘nin sorumluluğundadır. Bu amaçla Yüklenici kalite kontrol işlemleri çerçevesinde aşağıda sıralanan görevleri yerine getirmekle yükümlüdür:

- İmalatların şartnameye uygunluğunun kontrolü

- Günlük kalite kontrol raporlarının hazırlanması

- Gerekli testlerin yapılması ve yaptırılmasının programlanması ve laboratuvar testlerinin yapılması

- Jetgrout kolon aks ve ölçülerinin projeye uygunluğunun kontrolü

- Gelen malzemelerin standart ve şartnamelere uygunluğunun sağlanması

- Her türlü dokümantasyon ve kayıt işlemlerinin düzenli yürütülmesinin temini, tasarım ve çizimlerin kontrolü

- İmalattan önce teşkil edilecek iki adet deneme kolonunun çevresinin açılarak kolon çapının projeye uygunluğunun kontrolü

- Kolonların beton kalitesi ve sürekliliğinin tahkikine yönelik her 50 kolonda bir adet süreklilik testi yapılması ve sonuçlarının raporlanması

- Kolonlar ile teşkil edilen kesitin beton kalitesinin tahkikine yönelik iki adedi deneme kolonunda olmak üzere toplam altı adet karot numune alınması ve bu karot numuneler üzerinde tek eksenli basınç dayanımının ölçülerek sonuçlarının raporlandırılması

- Kolon yüklerinin ve imalatının kalitesinin tahkik edilmesi amacıyla imalat işlerinin başlamasından hemen sonra ilk imal edilen kolonlar arasından İdare tarafından seçilecek bir adet proje kolonu üzerinde jetgrout kolon yükleme deneyinin gerçekleştirilmesi ve sonuçlarının raporlandırılması

- Proje kolonlarının sürekliliğinin, kalitesinin ve mukavemetinin denetlenmesi amacıyla imalat işlerinin başlamasından hemen sonra ilk imal edilen kolonlar arasından İdare tarafından seçilecek iki adet proje kolonu üzerinde kolon taze iken kolon boyunca piston numune alıcı ile altı adet numune alınması ve laboratuvarda mukavemet deneyi yapılarak sonuçlarının raporlanması

1.13 TECRÜBE

Yüklenici jetgrout yöntemi ile daha önce tamamladığı benzer işlere ait tüm belgeleri İdare’nin incelemesine sunacaktır. Yüklenici ‘nin işi icraya yetkin olup olmadığı İdare tarafından değerlendirilecektir.

1.14 PERSONEL

Yüklenici tüm iş süresince şantiye şefi olarak en az beş sene tecrübeli bir inşaat yüksek mühendisi (Geoteknik Mühendisi) ile saha mühendisi olarak en az iki sene tecrübeli bir inşaat veya jeoloji mühendisi görevlendirecek, personelin tecrübe ve bilgi birikimi İdare tarafından onaylanacaktır.