1 ÖNGERMELİ ZEMİN ANKRAJI İMALATI

1.1 KONU VE KAPSAM

Bu teknik şartname kapsamında, öngermeli ankraj imalatı sırasında dikkat edilmesi gereken hususlar, imalatın standartlarda belirtilen teknik limitasyonları ve imalat sırasında ve sonrasında yapılacak öngermeli ankraj kalite kontrolüne ilişkin bilgiler yer almaktadır.

1.2 TANIMLAR

Geçici Öngermeli Ankraj: Uygulanan çekme yükünü, aktif kamanın arkasında yer alan ve yük taşıyan zemin / kaya tabakasına aktaran yapı elemanıdır. Geçici öngermeli ankraj, iksa sistemi projesinde hesaplanan öngerme yüküne göre hesaplanan sayıda öngerme çelik halat demetinden imal edilen ve genellikle servis süresi 2 yıldan az yapı elemanlarıdır.

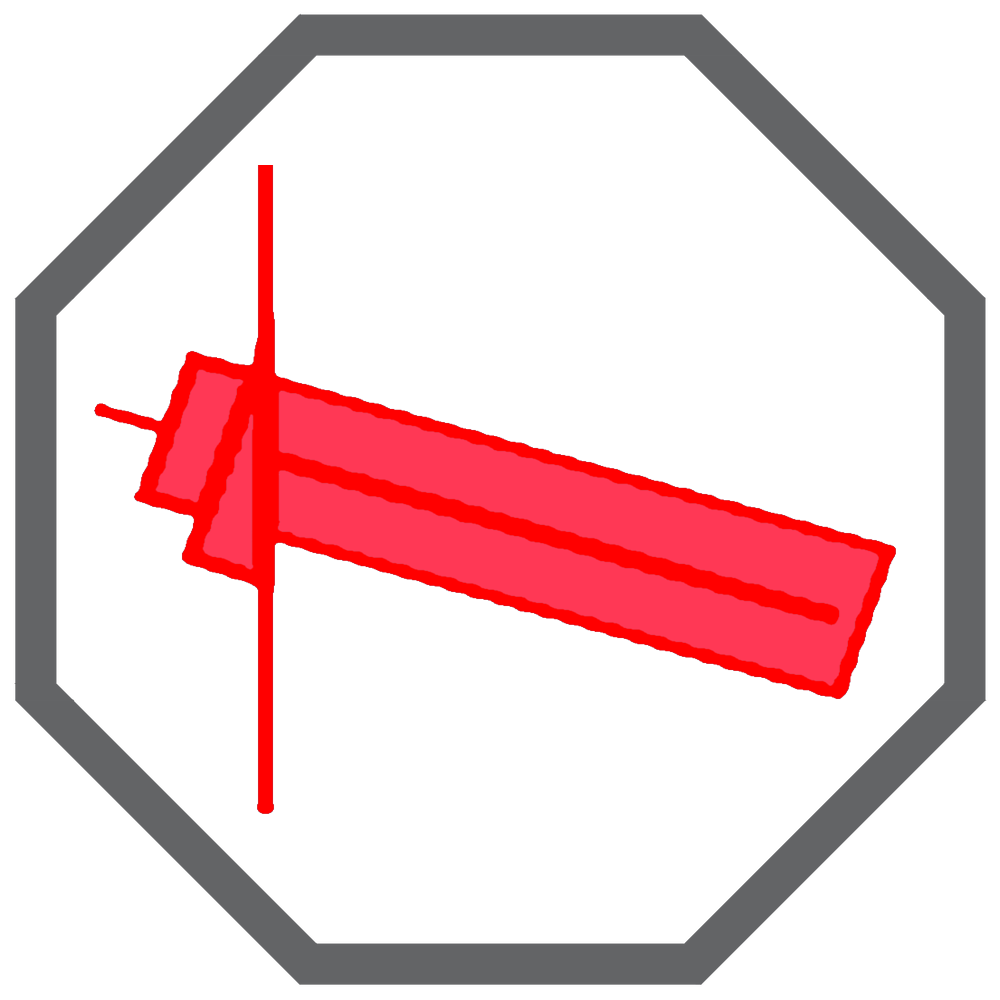

Tendon: Projesinde belirtilen çapa uygun nervürlü çelik veya çelik halatlardan tek veya demet halinde oluşturulan kısımdır.

Ankraj Başlığı: Çekme yükünü, çekme çubuğundan taşıyıcı plaka ve yapıya aktaran zemin ankraj elemanıdır.

Plaka: Ankraj kafa bölgesinde kullanılacak plaka çelik ve kare şeklindedir.

Ankraj Kök Boyu: Ankrajın enjeksiyon gövdesi vasıtası ile zemine yük aktaran hesaplanmış ankraj boyudur.

Serbest Ankraj Boyu: Ankraj kök boyunun sonundan ankraj başlığına kadar olan uzunluktur.

Çimento Enjeksiyonu: Ankraj kök boyunca çekme çubuğundan yükleri zemine aktaran deliği dolduran malzemedir.

Merkezleyici: Tendonun delik veya koruyucu boru içinde merkezlenmesi için kullanılan malzemedir.

Ayırıcı: Tendonların tek birimleri arasında ayırmayı sağlamak amacı ile kullanılan malzemedir.

Kanıt Yükü: İlk gerilme aşamasında ankrajın maruz kaldığı maksimum test yüküdür.

Kilit Yükü: Gerilme işlemi tamamlandıktan hemen sonra ankraj kafasına aktarılan yüktür.

1.3 MALZEME

Tendon: Tendonlar ASTM A779’da belirlenen koşulları sağlayacaktır. Tendonlarda üretici firma sertifikası olan gevşemesi düşük süper tendon kullanılabilecektir. İmalatta kullanılacak her kangal tendonun, üretici firma sertifikaları kontrol teşkilatına onaylatılacaktır. Sertifikası uygun bulunmayan tendonların kullanılmasına kesinlikle izin verilmeyecektir.

Plaka: Öngermeli ankraj kafa bölgesinde kullanılacak plaka kare şeklindedir. Ankraj plakası öngermeli ankrajın karakteristik yük kapasitesini taşıyabilecek ve bu yük altında ezilerek/eğilerek deforme olmayacak nitelikte seçilecektir. Ankraj plakası TS 648’de istenen niteliklere uygun olacaktır.

Ankraj Başlığı: Tendonun gerdirilmesinde, kanıt yükü ve kilit yükünün ayarlanmasına ve istendiğinde gerilme yükünün kaldırılmasına ve tekrar gerilme yükü uygulanmasına müsaade edecek, çekme çubuğunun karakteristik yük kapasitesini taşıyacaktır. Ankraj başlığı iksa sisteminin ömrü boyunca meydana gelebilecek şekil değiştirmelere uyum sağlayabilmelidir.

Öngermeli ankrajlarla desteklenecek iksa sisteminde kullanılacak ankraj kafaları silindir şeklinde olacak ve kesinlikle ankraj kafasına herhangi bir açı verilmeyecektir. Ankrajların eğiminin ankraj kafasındaki yansıması betonarme kuşak kirişlerinde eğik kafa rezervasyonu bırakılması veya eğik ankraj plakası kullanılması ile sağlanacaktır.

Merkezleyici: Tendonların gerekli minimum enjeksiyon kalınlığı (10 mm) ile sarılmasını sağlayacak, paslanmaz malzemeden yapılmış, enjeksiyon akımını engellemeyecek ve ankraj deliğinde ankrajın aderans kapasitesini azaltmayacak şekilde aralıklı olarak yerleştirilecektir. Merkezleyiciler arasındaki mesafe 2.50m’den fazla olmayacaktır.

Ayırıcılar: Tendonlar arasında 6mm – 13mm arasında değişen bir aralık olmasını sağlayacak, paslanmaz malzemeden yapılmış, enjeksiyon akımını engellemeyecek ve ankraj deliğinde ankrajın aderans kapasitesini azaltmayacak nitelikte olacaktır. Ayırıcıların aralıkları merkezleyicilerde olduğu gibi 2.50m’yi geçmeyecektir. Ayrıca, kök bölgesinin başından ve sonundan 0.50m mesafede ilk ve son ayırıcılar kullanılacaktır.

Çimento: Enjeksiyonda kullanılan çimento TS EN 206-1’e uygun olacaktır.

Enjeksiyon: Hazırlanacak enjeksiyon harcı EN 445, EN 446 ve EN 447’ye uygun olmalıdır. Ağırlıkça su/çimento oranı 0.40 ila 0.60 arasında değişecek ve bu oran kaya ve kohezyonlu zeminlerde mümkün olduğunca düşük tutulacaktır.

Enjeksiyondan alınan 100 mm’lik küp numunelerin 28 günlük basınç dayanımı minimum 40 MPa (BS8081:1989), Ön germe sırasında ise 21 MPa olmalıdır. Enjeksiyon içerisindeki sülfat oranı çimentonun %4’ünü, klorit miktarı %0,1’i geçmeyecektir.

Enjeksiyon harcının karışımı kontrol teşkilatına onaylatıldıktan sonra kullanılabilecektir.

Enjeksiyon Katkısı: Katkı maddeleri sadece işlenebilirliliği veya duraylılığı iyileştirmek, terlemeyi veya büzülmeyi azaltmak veya priz hızını arttırmak için kullanılacaktır. Kimyasal katkı maddeleri, enjeksiyon şerbetinin kendisi veya ön germeli çeliğe zarar verebilecek herhangi bir madde ihtiva etmemelidir. Katkı maddeleri; kütlesinin % 0,1’inden daha fazla klorit, sülfat veya nitrat içermemelidir. Enjeksiyon içerisinde kullanılacak katkı maddelerinin teknik dokümanları kontrol teşkilatı tarafından incelenecek, uygun bulunması halinde kullanılabilecektir.

Korozyon Koruması: Ankraj halatlarının servis süreleri boyunca korozyondan korunmaları için, serbest bölgeleri yaşlanmaya dirençli olan ve serbest klorür üretmeyen HDPE kılıfa alınmalıdır. Plastik kaplama ilgili ürün standartlarına uygun olmalı ve özellikle depolama, taşıma ve tesis sırasında zarar görmemelidir. Kılıfların halat kök bölgeleri ile birleşim noktasında conta veya zift vasıtası ile su ve enjeksiyon girişini önleyecek şekilde tam sızdırmaz yalıtım teşkil edilecektir. Yalıtım detayları proje paftalarında gösterilecektir. Kontrol teşkilatı tarafından onaylanmayan yalıtım detayı revize edilecektir.

Ankraj halatlarının serbest boyunun kılıflanmasında kullanılacak HDPE borunun et kalınlığı minimum l,0mm (TS EN 1537) olacaktır. Tüm ankraj halatları uygun çapta tek bir kılıf içerisine alınacaktır. Kullanılacak kılıf çapı projede verilen halat sayılarına göre seçilecektir.

1.4 İMALAT

1.4.1 Delgi Yapılması

Ankraj delgileri; onaylı projesinde belirtilen çapta, uzunlukta, paternde ve açıda olacak şekilde yapılacaktır. Delgi sırasında eğimden sapma toleransı ± 3° ‘dir. İlgili cephede, imal edilecek ankrajın konumu her yönde 75 mm’lik bir sapma tolerans limitleri içerisinde kabul edilecektir. Bu sapma limiti tüm cephede kümülatif olarak düşünülmemelidir.

Delgi yöntemi, delgi sırasında çevre zeminde minimum örselenmeye sebep olabilecek ve ankraj taşıma kapasitesini azaltmayacak, delgi kuyusunda çökmeyi engelleyecek şekilde seçilecektir. Delikler hava kompresörü ile temizlenecek ve gerektiğinde yeniden delgi işlemi yapılacaktır.

Ankraj delgisi sırasında, içerisinde ilerlenen birimlerde göçme meydana gelmesi durumunda muhafaza borusu kullanılarak kuyuların göçmesi engellenecektir.

Delgi esnasında delgi sicil fişleri tutulacak ve delgi sırasında ilerlenen zemin birimleri kayıt edilecektir. Geoteknik raporda veya projede öngörülenden farklı zemin koşullarına rastlanılması durumunda kontrol teşkilatı bilgilendirilecek ve gerekmesi halinde iksa sistemi tasarımı revize edilecektir.

Delgi, ankraj halatının kuyuya yerleştirilmesi (montaj) ve enjeksiyon işlemleri esnasında; ankraj kuyusunun çökmesi, erozyon ve su basıncı tahribatlarını önlemek için, gerekli olabilecek teknikler önceden belirlenecek ve gerektiğinde kullanılacaktır.

1.4.2 Ankraj Halatlarının Hazırlanması

Ankraj halatları, delgi öncesinde projede öngörülen boyda hazırlanacaktır. Ankraj halatlarında kullanılacak tendon sayısı, halatın serbest boyu, kök boyu projede belirtilen şekilde olacaktır. Tüm ankraj halatlarında, özellikleri bu şartname kapsamında belirtilen merkezleyici ve ayırıcılar kullanılacaktır. Kök bölgesinin başından ve sonundan 0,50 m mesafeye ilk ve son ayırıcılar yerleştirilecektir. Hem ayırıcıların, hem de merkezleyicilerin arasındaki mesafe 2.50m’den fazla olmayacaktır. Ayırıcılar ve merkezleyiciler yardımıyla, gömülü boyun tamamında, tendonların çevresinde (içte) minimum 6 mm’lik koruma borusu ile delik arasında (dışta) minimum 10 mm’lik enjeksiyon kalınlığı oluşması sağlanacaktır.

Hazırlanan ankraj halatları kontrol teşkilatı tarafından incelenecektir. Kontrol teşkilatı tarafından uygun bulunmayan halatlar imalatta kullanılmayacaktır.

Ankraj delgisinin tamamlanmasını takiben kuyu içerisine sürülecek halat, kontrol teşkilatı tarafından bir kez daha incelenecek ve pas durumu kontrol edilecektir. Serbest bölgesi paslanmış halatlar, bakır tel fırça ile temizlendikten sonra kuyu içerisine yerleştirilebilecektir.

1.4.3 Tendonların Yerleştirilmesi

Ankraj delgisinin tamamlanmasını takiben ankraj kuyusu temizlenecektir. Kuyunun temizlenmesinin akabinde, dökülme ve zemin boşalması meydana gelmeyecek zaman sürecinde (en fazla 8 saat içerisinde) ankraj halatı kuyu içerisine yerleştirilecek ve kuyu içerisi enjeksiyonla doldurulacaktır. Halatların yerleştirilmesi sırasında kuyuların temizliğinin kontrolü de yapılmış olacak, projesinde belirtilen boyda ankraj halatı sorunsuzca kuyu içerisine sürülebiliyorsa kuyu içerisinde göçük oluşmamış kabul edilecektir. Halatların bir kısmının dışarıda kalması veya zorlanarak ilerlenmesi durumunda, halat dışarı çıkartılarak kuyu tekrar temizlenecektir. İkinci kez kuyunun temizlenmesi sonrasında da ankraj halatının yerleştirilmesinde zorluk yaşanıyorsa delgi tekrarlanacaktır. Tendonların delgi içerisine yerleştirilmesi sırasında, tendonun bir kısmı dışarıda kalır ise tendon tamamen dışarı çıkartılarak delgi tekrarlanacaktır.

1.4.4 Enjeksiyon Yapılması

Enjeksiyon yöntemi yüklenici firma tarafından önerilecek ve ön onay alındıktan sonra pilot uygulamalarda enjeksiyon yönteminin performansı değerlendirilecek ve sonrasında önerilen yöntem için kesin onay verilecektir.

Kontrol teşkilatı tarafından enjeksiyonun karışıma uygunluğu kontrol edilecektir. Her 40 m3 enjeksiyon için bir setten az olmayacak şekilde TS EN 445 standardına uygun test numunesi alınacak ve basınç dayanımı testi yapılacaktır.

Enjeksiyon işlemi; delgi ve tendon yerleştirilmesini takiben, maksimum 8 saat içinde yapılacaktır. Enjeksiyon işleminin gecikmesi halinde, tendon dışarı çıkartılacak, delik tekrardan temizlenecek ve takiben enjeksiyona başlanacaktır.

Enjeksiyon şerbetinin prizini alması sonrasında, ankraj kök boyunun tamamen enjeksiyonlandığından emin olmak için basınçlı enjeksiyon, basınçlı su deneyi ve düşen seviyeli enjeksiyon deneyleri yapılabilecektir.

1.5 GERME VE KABUL

1.5.1 Germe

İmal edilen ankrajların etrafındaki enjeksiyon bu şartnamede tariflenen 21 MPa dayanıma ulaştıktan sonra, projesinde hesap edilmiş olan servis yüküne gerilecektir. Germe işlemi sırasında kullanılacak germe krikosunun ve üzerindeki manometrenin kalibrasyon sertifikası kontrollük teşkilatına sunulacaktır. Germe ekipmanları 6 aydan fazla olmayan aralıklarla düzenli olarak kalibre edilecek ve şantiyede kontrol için her zaman kalibrasyon sertifikası bulundurulacaktır. Germe ve kayıt işlemi uygun ekipman ve bu işte tecrübeli personel ile kontrol teşkilatının gözetiminde yapılacaktır. Germe esnasında her bir ankraj üzerinde kanıt testi yapılacaktır. Germe işlemi, ankraj kafasına ekipmanının yerleştirilmesini, belirlenen tekrarlı yüklerde yüklenmesini, boşaltılmasını ve ekipmanın sökülmesini içerecektir. Yükleme ve boşaltma aşamaları testler ile belirlenecektir.

Ankrajlar, germe esnasında hidrolik kriko kafasından ankraj kafasına ve tendonlarına yük aktarımında meydana gelebilecek kayıplar göz önünde bulundurularak servis yükünün %25 fazlasına yüklenip kilitlenecektir. Germe esnasında uygulanan yük, tendonların karakteristik çekme dayanımının %80’ini aşmayacaktır. Ankrajların gerdirilmesi sırasında halatların sabitlenmesi amacıyla kullanılan konik yüzükler (grip) ithal olmalıdır.

1.5.2 Bakım

- Zemin ankrajlarının gözlem ve bakımı; servis ömrü boyunca gözlenmesi, ankraj yükü ölçümü veya tüm kazı/destekli yapının ölçülmesi şeklinde olacaktır.

- Olası hareketlerin tespiti için 3-6 aylık periyotlarda, daha sonra daha uzun aralar ile uniform zemin koşullarında toplam ankraj adedinin %5’inde gözlem yapılacaktır. Ölçülen hareket miktarları projede verilen limitler ile karşılanacaktır.

- Gerek görüldüğünde tendonlar yeniden gerilecektir.

- Ankrajlarda kapasite kaybı, limitler üzerinde hareket olması durumunda veya kontrol teşkilatı tarafından gerek görüldüğünde ankrajların yerine yenileri tesis edilecektir.

1.5.3 Test ve Gözlemler

Projede imal edilen her bir ankraj tek tek denenecektir. Geçici ankrajlar %1 oranında kabul deneyine tabi tutulacaktır (BS 8081). Bu deneyi geçemeyen ankraj daha düşük kapasitede kullanılacak ve eksik destek için ilave ankraj yapılacaktır. Ancak kriteri sağlamayan ankrajlarda iki yükleme devri daha yapılır, kriteri sağlıyorsa kabul edilir, kriteri sağlamıyorsa daha düşük yük seviyeleri için kabul deneyleri yapılmalıdır. Kabul deneylerinin esasları aşağıda özetlenmektedir. Ekte bu amaca uygun bir form (Geçici Ankrajlar için) önerilmektedir.

- Ankrajın zahiri serbest boy uzunluğu gerçek serbest boy uzunluğunun %85’inden az olmayacak ve gerçek serbest boy uzunluğuna kök boyunun yarı uzunluğunun eklenmesinden elde edilecek uzunluktan büyük olmayacaktır.

Zahiri serbest boy (Lz) şu şekilde hesaplanır.

Burada Δd; tellerin [(1.25 Proje yükü (Tp) – başlangıç sıfır yük (Ti)] altında ölçülen deplasmanı, A; tellerin toplam alanı, E ise çelik imalatçısının verdiği elastik modüldür.

- İkinci devir yüklemede 1.25 Proje yükünde 15 dakika bekleme müddeti sırasında uzama miktarı, (1.25 Tp – Ti) yükü altında deney sırasında ölçülen tellerin elastik deplasmanının %5’ini aşmamalıdır.

Geçici Ankraj Kabul Deneyi % Proje Yükü Olarak

| 1. Devir | 2. Devir | En Az Gözlem Süresi (dakika) |

| %10 | 10 | 1 |

| %50 | 50 | 1 |

| %100 | 100 | 1 |

| %125 | 125 | 15 |

| %100 | 100 | 1 |

| %50 | 50 | 1 |

| %10 | 10 | 1 |

Saha uygunluk deneyleri, yukarıda tarif edilen kabul deneylerine çok benzemekte olup yük devirleri iki yerine üç adettir. Kabul deneylerindeki kriterler proje ankrajlarına başlamadan evvel bu deneyler ile kontrol edilir. Mevcut sahada da standart işlemlere başlamadan evvel en az 4-5 adet bu deneylerden yapılacaktır.