1 MİNİ JET GROUT KOLON İMALATI

Alüvyonel zeminlerde jet grout yöntemi klâsik fore/çakma kazık yöntemlerine uygun şartlarda alternatif olarak ve genel anlamda zemin iyileştirme amacıyla tüm dünyada yaygın bir şekilde uygulanmaktadır.

Bu yapım yöntemi raporunda, projesinde öngörülen çap ve derinlikte delgi yapılarak ve aşağıda tariflenen jet grouting ekipmanı kullanılmak suretiyle mevcut zemin içinde esas olarak zemin ve çimento karışımı (soilcrete) olan mini jet grout kolonlarının elde edilmesi yöntemleri açıklanmaktadır. Jet grout imalatında kullanılacak malzeme ve ekipmanlara ait özellikler ile uygulama detayları bu raporda kapsamında aşağıda sunulmuştur.

1.1 TANIM

Bu yöntemde ilk etapta zemin, öngörülen derinliğe kadar özel ataşmanlı klasik delgi makineleriyle ve genellikle rotary usulü ile çalışan veya dıştan darbeli çekiçlerle ~Ø60 mm çapında delinmektedir. Delgi sırasında kullanılan akışkanlar su, hava, gerekirse bentonit süspansiyonu veya çimento-su karışımıdır. İkinci aşamada delgi tijinin ucundaki delik kapatılarak monitör denilen özel parçaya yatay olarak tespit edilen 1.5~4.0 mm çaplı 1~4 adet püskürtme memelerinden (nozzle) 100 ~ 150 bar basınçla jetleme enjeksiyonu yapılır. Püskürtme memelerinden ortalama 70 m/sn gibi çok büyük bir hızla çıkan enjeksiyon malzemesi, taşıdığı büyük kinetik enerji dolayısıyla çevredeki zemini yırtarak karıştırır, bu sırada tijin belirli sabit bir hızla döndürülerek yukarıya çekilmesi ile homojen ve sürekli yapıda, özellikleri tamamen değiştirilmiş ve iyileştirilmiş zemin-çimento karışımı (soilcrete) jet grout kolonları elde edilir.

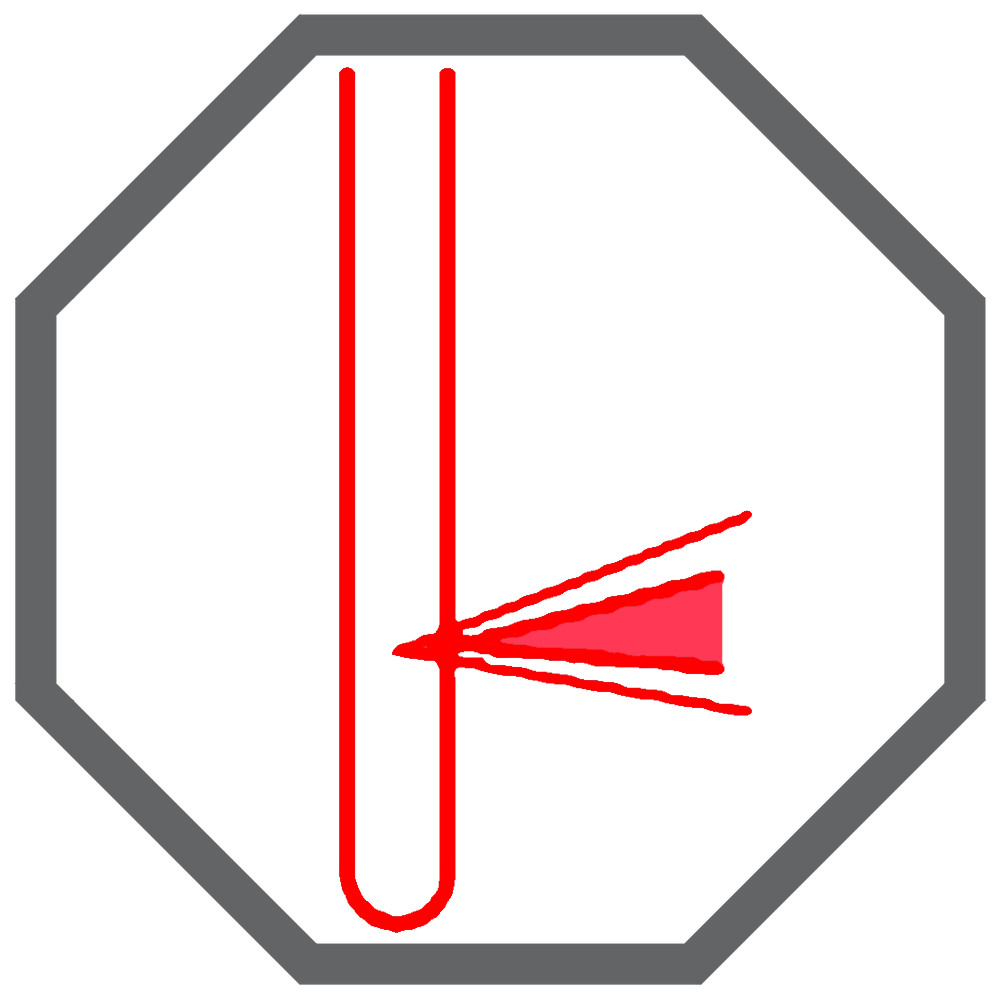

Şekil 1. Jet grout imalatı

Enjeksiyon hızı, açısı, dönme ve geri çekiş hızı, nozul (nozzle) adedi ve çapı gibi parametrelerin değiştirilmesi ile çeşitli iyileştirilmiş zemin şekilleri elde etmek mümkündür. Jet grout yöntemiyle kil gibi kohezyonlu veya kum, çakıl gibi kohezyonsuz ve değişik karakterde çok geniş ve farklı türdeki zeminler ıslah edilebilmektedir. Jetleme sırasında bir kısım malzeme tijle zemin arasındaki boşluktan yüzeye çıkar. Bu husus iyileştirilen zemin içerisinde basınç olmadığının işaretidir. Böylece istenilen çap ve boyda, istenilen dayanımı haiz kolonlar imal edilir.

1.2 ÇİMENTO DOZAJI

İmalatta ortalama olarak 400-450 kg/m³ çimento kullanılması uygun değer olarak kabul edilmektedir. Çevre yapılarda meydana gelecek hasarları önlemek amacıyla yapılacak jet grout kolonların dozajı 300 kg/m³’e kadar indirilebilir.

1.3 SU/ÇİMENTO (W/C) ORANI

Jetleme enjeksiyonunda W/C (Su/Çimento) oranı genellikle 1,5/1 ~ 1/1 aralığında değişmektedir. Sıvılaşmayı önlemek veya sızdırmazlık perdesi olarak kullanılmak amacıyla yapılan jet grout kolonlarda su miktarı arttırılırken, çimento dozajı düşürülebilmektedir. Geçirimsizlik amaçlı yapılacak kolonlarda W/C oranının 1/1 olması tavsiye edilir. Bu oran projesinde aksi belirtilmediği takdirde, W/C (Su/Çimento) oranı yukarıda belirtildiği gibi geçirimsizlik amaçlı kolon imal edileceğinden 1/1 olarak uygulanacaktır.

1.4 MALZEMELER

1.4.1 Çimento

Enjeksiyon karışımında kullanılacak çimento kolonda öngörülen kesit mukavemetini sağlayacak dozaj ve nitelikte, jet grout ekipmanına uygun çimento olmalıdır. Çimento sınıfı imalatın projesine uygun sınıfta PÇ 42,5 eşdeğeri çimento olmalıdır.

1.4.2 Su

Enjeksiyon karışımında kullanılacak su, her türlü tortu ve yabancı katı maddelerden arındırılmış olmalıdır. Soğuk hava şartlarında çalışırken enjeksiyonun geçeceği hortumlarda donmasını engellemek amacıyla sıcak su kullanılmalı bu sıcaklık çimento kalitesine zarar vermeyecek şekilde dengelenmelidir.

1.4.3 Enjeksiyon

Enjeksiyon karışımı, su/çimento oranı 2/1-1/1 değer aralığında olacak ve basınç mukavemeti öngörülen değeri sağlayacak şekilde jet grout mikser tankında hazırlandıktan sonra dinlendiricide depolanarak jet grout kolon imalâtında kullanılmaya hazır hale getirilmiş malzemedir.

1.5 Ekipman

1.5.1 Jet grout delgi makinesi

Jet grout delgi makinesi uygulamada projesinde öngörülen derinliğe kadar, yukarıda belirtilen yöntemlerden herhangi biri ile delgi yapabilecek ve jet grout kolon teşkil edebilecek kapasitede, tam hidrolik ve paletli olmalı, delme ve jetleme işlemlerini istenilen derinliğe kadar tij ekleyip çıkarmaya gerek kalmadan bir defada (single pass) yapabilmelidir. Tijler yüksek basınca dayanıklı özel alaşımlı olup, birleşim yerlerindeki keçeler min. 600 bar basınca dayanabilmelidir.

Şekil 2. SOİLMEC SM-401 Jet grout delgi makinası.

1.5.2 Pompa ünitesi

Jet grout pompası jet enjeksiyonu karışımını istenen çapta kolon teşkil edecek basınçta basabilecek kapasiteli, yüksek basınçlı pompa ünitesidir. Pompanın deneme kolonlarında kullanılabilecek azami kapasitesi 200 bar olmalıdır. Pompa ünitesinin basınç göstergesi 10 bar hassasiyette ve istenen azami basınçta devreye girecek güvenlik valfine sahip olmalıdır.

Uygulama projesindeki mini jet grout kolonlarının yapılacak testlerin neticesinde kesinleşecek olmakla beraber maksimum 150 bar basınçla uygulama yapılması amaçlanmaktadır.

Şekil 3. Pompa ünitesi

1.5.3 Mikser ünitesi

Jet grout mikser ünitesi jetleme enjeksiyonu karışımını istenen karışım oranında elektronik olarak tartarak karıştıracak, mikser ve dinlendiriciden oluşan ve jet grout pompasını besleyen bir ünite olup, kapasitesi pompayı beslemeye yeterli olmalıdır

1.5.4 Diğer ekipman

Jet grout kolon imalatı için kullanılacak sair ekipman ve aksesuarlar, her 3 yönteme de uygun kapasite ve vasıfta seçilmelidir. Olası elektrik kesilmesi durumları için stand-by olarak uygun kapasiteli bir jeneratör sürekli olarak işyerinde bulundurulmalıdır. Soğuk hava şartlarında ekipmanın sağlıklı çalışabilmesi için gerekli önlemler alınmalı, mutlaka Santral – Pompa üniteleri korumalı bir alanda (çadır) muhafa altında çalıştırılmalıdır.

1.6 PARAMETRE VE TOLERANSLAR

1.6.1 Parametreler

Jet grout imalatında nihai ürüne etki eden bir seri parametrenin dengeli bir şekilde ayarlanması gerekmektedir. Bu parametrelerin bir kısmı kullanılan makine ve ekipmanın kapasitelerine bağlı olarak sınırlı, diğer bir kısmı ise istenilen sonuca ve zemin cinsine bağlı olarak değişebilen parametrelerdir. Zemin şartları, jet grout kolon çapı, istenilen taşıma gücü değeri ve uygulanacak yönteme göre işe başlamadan önce işyerinde farklı bölgelerde basınç uygulaması, dönüş ve geri çekiş hızı, nozul çapı ve adedi gibi parametrelerde farklı yapılacak deneme kolonu imalatı ile uygulama parametreleri kesinleştirilecektir.

1.6.2 Toleranslar

Jet grout delgisi yapımı sırasında tij azami hassasiyetle düşey konumda tutulacak ve düşeyden sapma %1’den fazla olmamalıdır. Tüm kolonlar yatayda projelerinde gösterilen konumlarından en fazla 75 mm mesafe içinde kalacak şekilde oluşturulmalıdır.

1.7 TESTLER

1.7.1 Çap kontrolü

Sahada belirlenecek bir alanda, parametrelerin belirlenmesi için jet grout test kolonu imal edilecek, etrafı kazılacak, projede belirlenen çapın oluşup oluşmadığı kontrol edilecektir.

1.7.2 Karot deneyi

Jet grout kolonlar ile teşkil edilen kesitin beton kalitesinin tahkikine yönelik karot numune alınacak ve bu karot numuneler üzerinde tek eksenli basınç dayanımı ölçülerek sonuçları raporlanacaktır. Bu raporda ölçülen mukavemetin servis yüklerini belirli bir emniyet faktörü ile taşıdığı ispat edilecektir.

1.7.3 Süreklilik deneyleri

Jet grout kolonların kalitesi ve sürekliliğinin tahkikine yönelik kazık süreklilik deneyi (Pile İntegrity) yapılacak ve sonuçları raporlanacaktır.

1.8 RAPORLAR VE KAYITLAR

İmal edilecek her bir jet grout kolon için bir fiş tutulacaktır. Bu fişler günlük rapor ekinde Şantiye Şef’inin imzasıyla İşveren veya temsil yetkisine sahip Mühendis ’ine verilir. Bu fişlerde aşağıda belirtilen hususlar yer almalıdır:

- Jet grout kolon referans numarası

- Delgi tarihi

- Jet enjeksiyonu yapımı tarihi

- Kolonda kullanılan enjeksiyon (su + çimento) miktarı

- Uygulanan basınç

- Nozul çap ve adedi

- Dönüş ve geri çekiş hızları

- Delgi ve jet grout kolon boyları

- Kullanılan delgi uçları

- Karşılaşılan engeller ve gecikmeler

- İşveren veya Mühendisçe istenilecek sair bilgiler.